Composé de granulats sélectionnés, le béton désactivé est une solution unique pour des surfaces robustes et esthétiques.

Le béton désactivé est une solution durable et esthétique pour les voiries, allées et aménagements extérieurs. Sa réussite repose sur trois points clés : le bon dosage, une mise en œuvre maîtrisée et un lavage parfaitement synchronisé.

Voici la méthode complète, étape par étape, avec les erreurs chantier à éviter.

Le béton désactivé est un béton dont on retarde la prise en surface afin de révéler les granulats après lavage. Contrairement à un béton classique taloché ou lissé, on ne cherche pas une surface fermée mais un aspect minéral apparent, antidérapant et très résistant.

Il est composé de ciment, d’eau, de sable et de gravier (choisis pour leur esthétique), auxquels on ajoute un produit désactivant pulvérisé en surface. Après quelques heures, la laitance est éliminée au nettoyeur haute pression pour faire ressortir les granulats.

On le retrouve principalement en extérieur :

Son avantage principal : résistance + esthétique + faible entretien.

Le béton désactivé se prépare comme un béton traditionnel, mais avec une attention particulière portée au choix des granulats. C’est eux que l’on verra en surface.

En pratique, on travaille généralement avec :

Le choix des granulats est déterminant. Un gravier roulé donnera un rendu plus doux et naturel. Un concassé offrira un aspect plus structuré et accrocheur. Le sable doit être propre, bien calibré, sans excès de fines.

Sur chantier, il est conseillé de réaliser une zone test avant coulage définitif afin de valider teinte, profondeur d’exposition et rendu final.

La mise en œuvre se déroule en plusieurs phases clés.

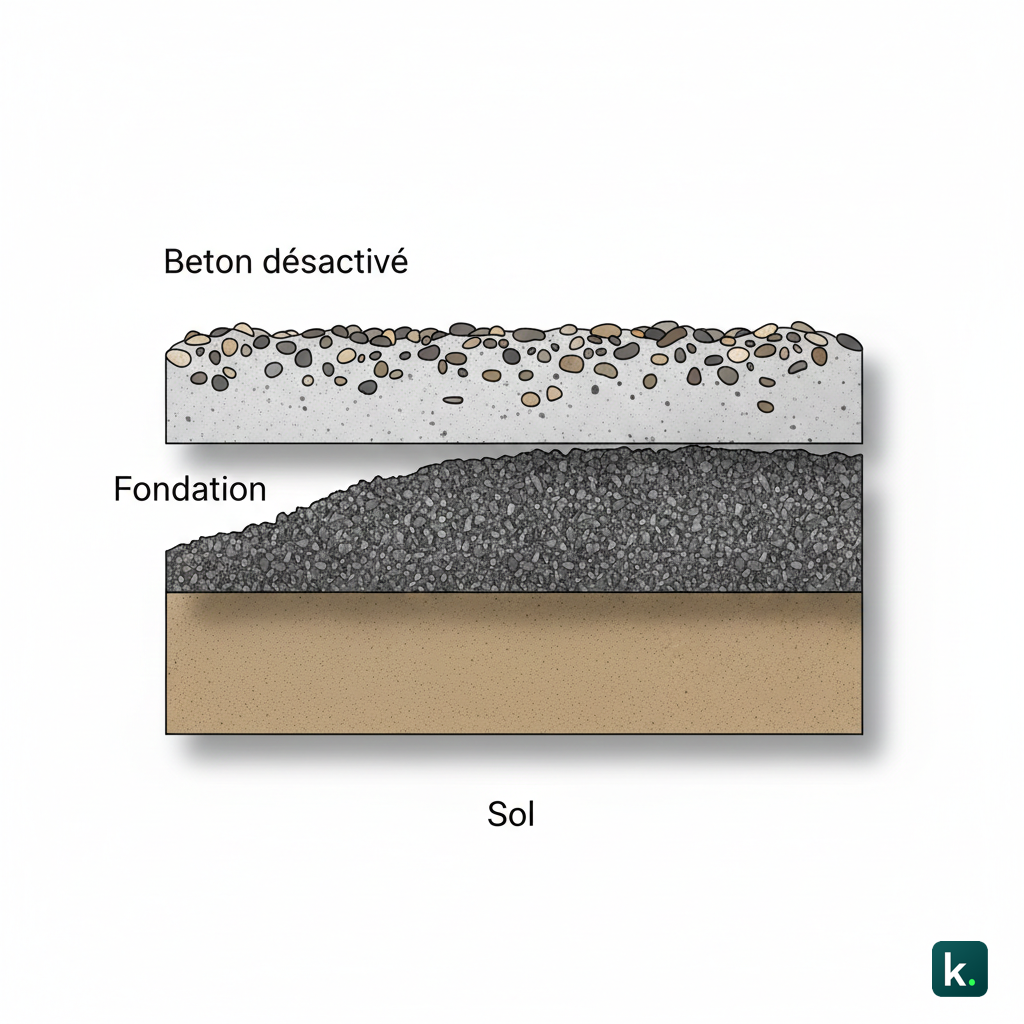

D’abord, le support doit être parfaitement préparé : fondation stable, couche de forme compactée, éventuellement hérisson drainant. La gestion des déblais et leur évacuation vers une plateforme de recyclage doit être anticipée dès le terrassement.

Le béton est ensuite coulé et réglé à la règle vibrante. La surface est talochée sans trop fermer le béton.

Le désactivant est pulvérisé immédiatement après le lissage. Il agit uniquement en surface pour retarder la prise sur quelques millimètres.

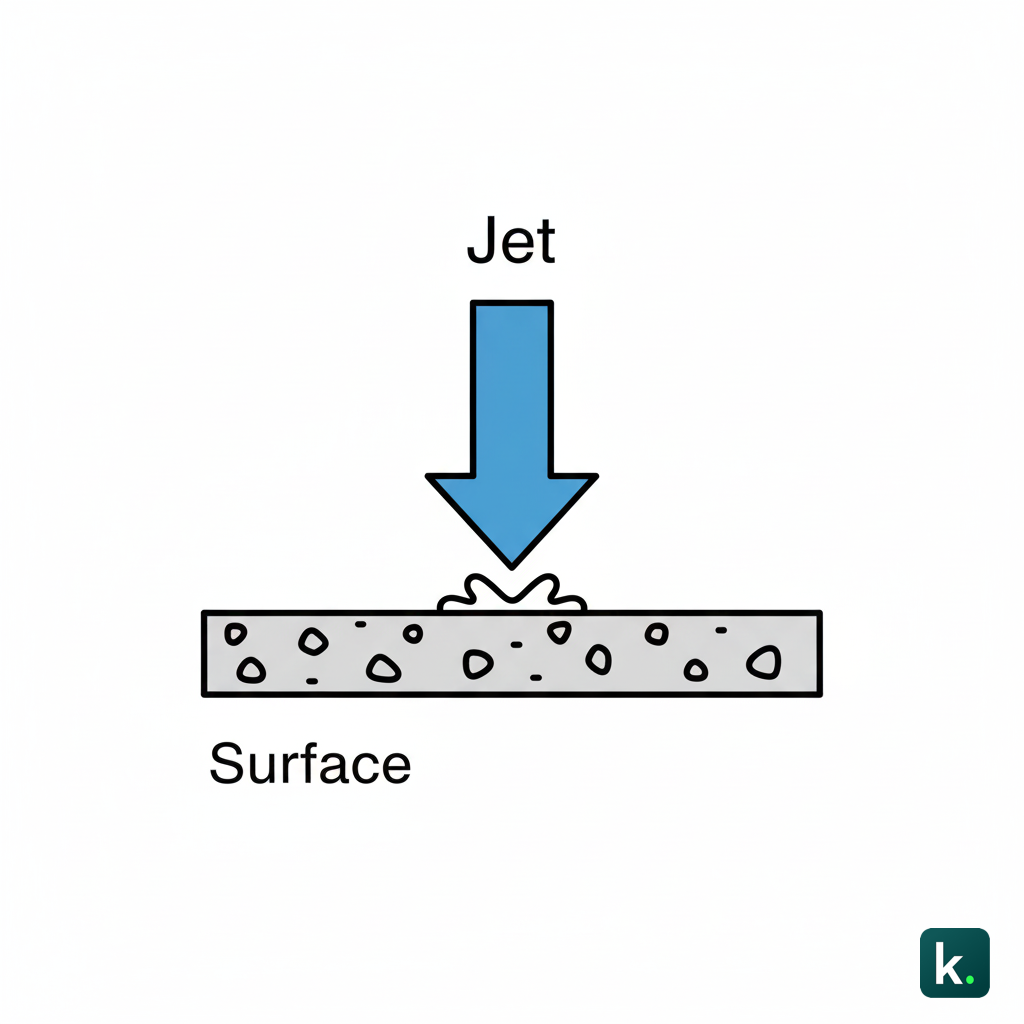

Le lavage intervient entre 4 et 24 heures selon température et hygrométrie. Trop tôt : les granulats s’arrachent. Trop tard : la laitance ne part plus.

.webp)

Les problèmes les plus courants sont :

Conséquence directe : arrachement de gravier, zones creusées, défaut d’adhérence ou fissurations prématurées.

Un béton désactivé ne s’improvise pas. Il nécessite une coordination précise entre approvisionnement matériaux, planning météo et main-d’œuvre.

Les volumes peuvent rapidement devenir importants : une allée de 100 m² en 15 cm d’épaisseur représente 15 m³ de béton. Cela implique des rotations camion bien organisées et une logistique chantier fluide.

Le choix de la carrière pour les granulats, la qualité du gravier et du sable, ainsi que la gestion des déblais sont des points structurants. Une mauvaise anticipation peut entraîner des retards de livraison chantier ou un décalage du lavage.

Dans les projets plus larges, optimiser l’approvisionnement matériaux et l’évacuation de déblais permet de sécuriser le planning et éviter les temps morts.

Illustration jet haute pression

Le béton désactivé est une solution robuste et durable, à condition de respecter trois règles : un dosage précis, un timing maîtrisé et un lavage contrôlé.

Les principales erreurs viennent rarement du béton lui-même, mais d’un manque d’anticipation logistique ou d’un mauvais choix de granulats.

Sur chantier, la réussite tient souvent à un détail : le bon geste au bon moment.